Die gewellten Oberflächen halfen, Gewicht und Luftwiderstand zu sparen, und waren zu diesem Zeitpunkt leicht verfügbar. Heute würden wir wahrscheinlich aus den gleichen Gründen Sandwichplatten verwenden, aber vor 100 Jahren waren diese nicht verfügbar.

Interessanterweise verwendete das erste Ganzmetallflugzeug der Welt bereits Wellpappenplatten für den Flügel, während Junkers die ersten waren Das Metalldesign wurde aus Stahlblech hergestellt. Die Aluminiumplatten für den Flügel und den Aufzug des Reissner-Ente wurden in Junkers 'Fabrik hergestellt und an seinen Kollegen Prof. Reissner, 1912.

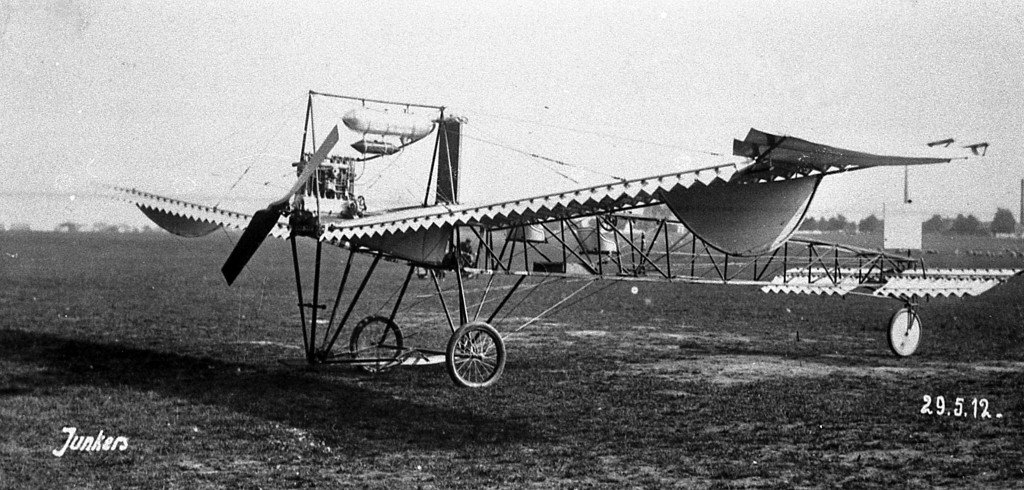

Reissner-Ente von 1912. Die Flugrichtung ist rechts. Sup>

Als der Krieg ausbrach, glaubte Junkers, er müsse einen Beitrag leisten, und begann mit dem Bau von Eindeckerflugzeugen mit freitragenden Flügeln aus 0,2-mm-Stahlblechen mit Wellpappen, die unter der glatten Außenhaut angeschweißt waren. Die gewellte Unterkonstruktion funktionierte ähnlich wie der Kern aus Wellpappe.

Junkers J-1 von 1915 (Bild Quelle) sup>

Es ist nicht überraschend, dass dies zu flugfähigen, aber sehr schweren Flugzeugen führte. Um das Gewicht seiner Entwürfe zu senken, reduzierte Junkers die Haut auf die Wellpappenplatten und entfernte die glatte Haut obenauf. Er wechselte von Stahl zu Aluminium, einem Material, das er zunächst vermieden hatte, um die Kosten zu senken.

Die geringe Leistung der Triebwerke dieser Zeit erforderte geringe Flächenbelastungen, und die Oberflächenreibung war ein geringer Beitrag zum Gesamtwiderstand der Flugzeuge dieser Zeit. Junkers Eindecker waren die schnellsten Kämpfer, da sie keine Stützdrähte hatten. Ein zusätzlicher Vorteil im Unabhängigkeitskrieg der baltischen Staaten im Jahr 1919 war ihre Robustheit - die sich schnell verändernden Frontlinien machten solide Hangars unmöglich, und Holzflugzeuge waren nach Regen unbrauchbar, so dass an vielen Tagen nur Junkers-Flugzeuge in die Luft fliegen konnten / p>

Junkers J-9 (Bild von Threecharlie) sup>

Wenn Junkers den Luftwiderstand weiter reduzieren wollte, hätte er das Fahrwerk einziehbar gemacht. Aber das hätte das Gewicht erhöht, genau wie eine glatte Schicht auf der Wellpappe, und den induzierten Luftwiderstand erhöht und das Flugzeug teurer gemacht. Der beste Kompromiss bestand darin, die gewellte Oberfläche frei zu lassen.

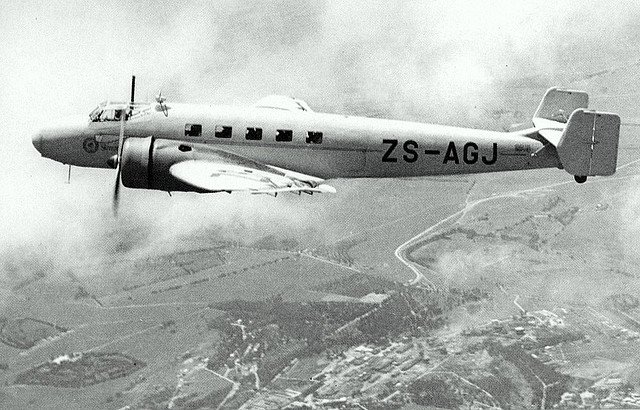

Als die Ju-52 1932 zum ersten Mal flog, war diese Technik bereits überholt: Motorleistung, Konstruktionstechniken und Flächenbelastung hatten sich bis zu einem gewissen Punkt verbessert dass die bessere Lösung darin bestand, Versteifungen an der Innenseite einer tragenden Haut zu nieten. Junkers Flugzeuge waren anfangs sehr innovativ, aber als das Unternehmen einen guten Weg gefunden hatte, robuste, kostengünstige Flugzeuge herzustellen, blieb es bei dem, was es wusste. Junkers 'Konzept eines Stahl- oder Aluminiumbinders plus der gewellten Haut war jedoch schwerer als die glatte Monocoque-Haut, die wir heute noch in Flugzeugen verwenden, und sobald der Luftwiderstand auf einen Punkt reduziert werden konnte, an dem der Luftwiderstand aufgrund der größeren benetzten Oberfläche zunahm von der gewellten Haut konnte nicht übersehen werden, auch Junkers schalteten um. Die Ju-52 war das letzte (und erfolgreichste) der traditionellen Junkers-Flugzeuge, und das nächste, die Ju-86, verwendete das teurere, aber leichtere Monocoque-Design. Beachten Sie, dass es ein einziehbares Fahrwerk hatte, aber den Junkers Doppelflügel (die versetzten Klappen und Querruder) behielt.

Ju-86-Verkehrsflugzeug von South African Airways (Bild von Etienne du Plessis / Flickr.com) sup>